- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Eingehende Analyse von LCD Mura: Ursachen, Mechanismen und Verbesserungsstrategien

Auf dem globalen Markt für Display-TechnologieLCD (Flüssigkristallanzeige)Aufgrund seiner ausgereiften Technologie, stabilen Leistung und hohen Kosteneffizienz bleibt es die erste Wahl für Unterhaltungselektronik, industrielle Steuerungen, Automobildisplays und andere Bereiche. Allerdings beeinträchtigt Mura (ein japanischer Begriff für „Unebenheit“), ein häufiger optischer Fehler bei LCD-Produkten, nicht nur die Gleichmäßigkeit des Bildschirms und das Benutzererlebnis erheblich, sondern kann auch zu Qualitätsstreitigkeiten und Kostenverlusten bei Außenhandelsaufträgen führen. Heute befassen wir uns mit den Ursachen, Prinzipien und Lösungen, um Ihnen dabei zu helfen, LCDs besser zu verstehen und Benutzern weltweit ein besseres visuelles Erlebnis zu bieten.

Ein tiefes Verständnis des Entstehungsmechanismus von Mura und die Einrichtung eines umfassenden Verbesserungssystems sind für die Display-Industrie zu Schlüsselthemen geworden, um die Wettbewerbsfähigkeit der Produkte zu verbessern.

I. Hauptursachen für LCD-Mura: Mehrdimensionale Rückverfolgbarkeit von der Herstellung bis zur Anwendung

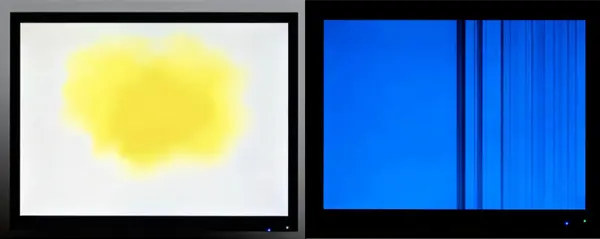

LCD-Mura äußert sich in Farbabweichungen, ungleichmäßiger Helligkeit oder fleckigen Anomalien auf dem Bildschirm, die besonders bei monochromatischen Hintergründen (insbesondere Weiß- und Graustufenbildschirmen) deutlich werden. Die Ursachen ziehen sich durch den gesamten Prozess der Produktherstellung, des Transports, der Lagerung und der Endanwendung.

(1) Präzisionsfehler in Herstellungsprozessen

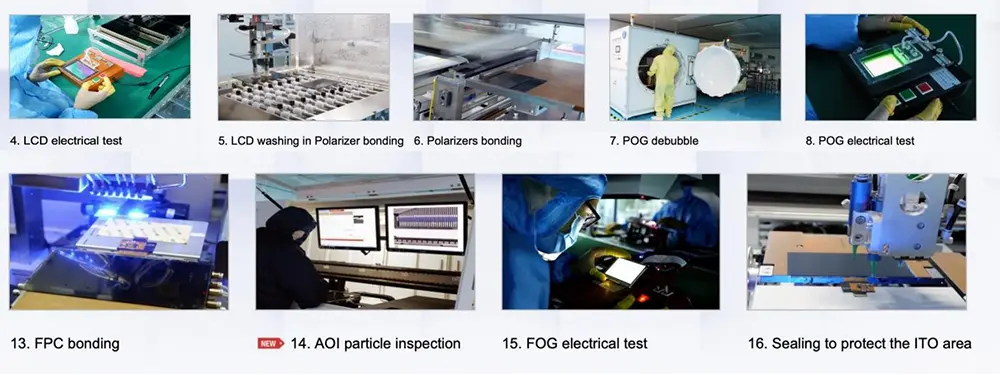

Der mehrschichtige Aufbau von LCDs (einschließlich Hintergrundbeleuchtung, Flüssigkristallschicht, Farbfilter, Ausrichtungsfilm usw.) erfordert Dutzende Präzisionsprozesse. Selbst geringfügige Abweichungen in einem Link können zu Mura führen. Verunreinigungsrückstände aufgrund unzureichender Substratreinigung und Abweichungen in der Genauigkeit der Farbfilterausrichtung (eine Abweichung von ±1 μm kann sich auf die Anzeige auswirken) führen zu einem Ungleichgewicht des Pixel-RGB-Verhältnisses; Blasen oder eine ungleichmäßige molekulare Anordnung während der Flüssigkristallinjektion sowie das Eindringen von Feuchtigkeit, die durch unzureichende Dichtigkeit des Dichtmittels beim Verpacken verursacht wird, beeinträchtigen die optische Konsistenz der Flüssigkristallschicht. Eine ungleichmäßige Verteilung der Abstandshalter (Schlüsselkomponenten, die den Zellabstand steuern) führt direkt zu einem abnormalen Zellabstand (Dicke der Flüssigkristallzellen), wodurch Helligkeits- oder Farbflecken entstehen.

(2) Äußere Auswirkungen mechanischer und umweltbedingter Belastungen

LCD-Modulesind äußerst empfindlich gegenüber äußerem Stress. Quetschen und Fallenlassen während des Transports oder ein unzureichender Abstand während der Montage der gesamten Maschine können dazu führen, dass sich der Zellabstand unter Druck verringert. Wenn der Druck hoch ist, wird die Durchlässigkeit der drei RGB-Primärfarben erheblich verringert, wodurch schwarze Flecken entstehen. Bei mäßigem Druck nimmt die Durchlässigkeit von rotem und grünem Licht deutlicher ab, während blaues Licht relativ stark ausgeprägt ist, was zu blauen Flecken führt. Darüber hinaus beschleunigen Umgebungen mit hoher Temperatur und hoher Luftfeuchtigkeit die Alterung von Flüssigkristallmolekülen und die Abschwächung der Leistung des Ausrichtungsfilms, während elektrostatische Entladungen (ESD) die Antriebsschaltung beschädigen und indirekt Mura-ähnliche Defekte hervorrufen können.

(3) Abnormale Leistung von Antrieb und Materialien

Ausfälle von Antriebskreisen sind wichtige elektrische Ursachen für Mura. Kurzschlüsse vonTFT (Dünnschichttransistor), Leitungsoxidation oder inkonsistente Impedanz führen zu Störungen der Signalübertragung, was zu einer abnormalen Farbsteuerung der entsprechenden Pixel führt. Auch Materialfehler können nicht ignoriert werden – Schäden an der Punktmatrix der Hintergrundbeleuchtungsführungsplatte, lokale Durchlässigkeitsunterschiede von Polarisatoren oder unzureichende Reinheit von Flüssigkristallmaterialien können durch optische Übertragung zu sichtbarem Mura verstärkt werden.

II. Kernmechanismus der Mura-Bildung: synergistisches Ungleichgewicht von Optik und Struktur

Das Wesentliche der LCD-Anzeige ist der Prozess der Regulierung der Lichtdurchlässigkeit und der Farbkombination durch Steuerung der Ablenkung von Flüssigkristallmolekülen durch elektrische Felder. Die Bildung von Mura ist im Wesentlichen das Scheitern dieses synergistischen Mechanismus.

Im Normalbetrieb wird das von der Hintergrundbeleuchtung emittierte weiße Licht durch die Diffusorfolie homogenisiert, durch den Polarisator in eine Richtung polarisiertes Licht umgewandelt, dann durch die Flüssigkristallschicht abgelenkt, durch den Farbfilter getrennt und bildet schließlich gleichmäßige Farben. Wenn sich der Zellabstand aufgrund von Quetschung oder ungleichmäßiger Abstandshalterverteilung ändert, weicht der Ablenkwinkel der Flüssigkristallmoleküle vom vorgesehenen Wert ab, was zu einer abnormalen Lichtdurchlässigkeit und einem abnormalen Polarisationszustand führt. Eine Verringerung des Zellabstands verändert den optischen Wegunterschied, was zu einem Ungleichgewicht im Absorptionsverhältnis von RGB-Licht verschiedener Wellenlängen und zu Farbabweichungen führt. Eine Vergrößerung der Zelllücke kann zu einer gelblichen Schleimhaut führen.

Darüber hinaus verursachen Ausfälle der Treiberschaltung eine lokale Verzerrung des elektrischen Feldes, wodurch verhindert wird, dass sich Flüssigkristallmoleküle wie angewiesen ablenken, was zu einem Helligkeits- oder Farbkontrast zwischen dem Pixel in diesem Bereich und dem umgebenden Bereich führt. Das Eindringen von Verunreinigungen oder Feuchtigkeit zerstört die Anordnungsstabilität von Flüssigkristallmolekülen und bildet unregelmäßige optische Streubereiche, die als wolken- oder punktförmige Mura erscheinen.

III. Systematische Verbesserungsstrategien: Von der Quellcodeverwaltung bis zur Terminalgarantie

Die Lösung für Mura erfordert die Einrichtung eines vollständigen Verknüpfungssystems zur „Prävention, Erkennung, Reparatur und Optimierung“, das die Verbesserung des Fertigungsprozesses, die Stärkung von Qualitätskontrollstandards und die Anpassung von Anwendungsszenarien kombiniert, um einen geschlossenen Qualitätskreislauf zu erreichen.

(1) Fertigungsende: Prozessoptimierung und Quellenverhinderung

● Modernisierung der Präzisionsfertigungsausrüstung: Einführung hochpräziser Substratreinigungssysteme (z. B. Plasmareinigungstechnologie), um die Rückstandsrate von Verunreinigungen zu reduzieren, Einführung einer automatischen Farbfilterausrichtungsausrüstung zur Steuerung der Ausrichtungsgenauigkeit innerhalb von ±0,5 μm; Optimieren Sie den Flüssigkristall-Injektionsprozess, um die Blasenbildung zu reduzieren.

● Stärkung der prozessinternen Qualitätskontrolle: Einsatz von maschinellen Bildverarbeitungsinspektionssystemen nach Schlüsselprozessen in Kombination mit der quantitativen JND-Analyse (Just Noticeable Difference), um eine genaue Identifizierung von Mura-Fehlern zu erreichen; Führen Sie eine 100-prozentige Prüfung der Abstandshalterverteilung und der Gleichmäßigkeit der Zelllücken durch, um zu verhindern, dass fehlerhafte Produkte in den nächsten Prozess gelangen.

● Verbessern Sie die Materialkontrolle: Wählen Sie hochreine Flüssigkristallmaterialien und hochwertige Ausrichtungsfilme und Filter aus, richten Sie Prüfmechanismen für Lieferantenmaterialproben ein und beseitigen Sie Chargenprobleme, die durch Rohstofffehler verursacht werden.

(2) Lieferkette: Verpackung und Transportschutz

Um den Langstreckeneigenschaften des Außenhandelstransports gerecht zu werden, verwenden Sie ein antistatisches und quetschfreies Pufferverpackungsdesign und fügen Sie harte Schutzschichten zwischen Modulen und Verpackungskartons hinzu, um äußere Stöße während des Transports zu vermeiden. Kontrollieren Sie die Temperatur und Luftfeuchtigkeit der Verpackungsumgebung (empfohlen 15–30 °C, Luftfeuchtigkeit 40–60 %), um das Eindringen von Feuchtigkeit zu verhindern. Optimieren Sie gleichzeitig das strukturelle Design während der Montage der gesamten Maschine, um einen angemessenen Abstand in Z-Richtung zwischen dem LCD-Modul und dem Gehäuse sicherzustellen und lokale Interferenzen und Kompression zu vermeiden.

(3) Terminalende: Anwendungsberatung und Kundendienst

Bereitstellung von LCD-Nutzungsrichtlinien für ausländische Kunden, Klärung der Anforderungen an die Umgebungsanpassung (hohe Temperaturen und Luftfeuchtigkeit vermeiden, starke elektrostatische Quellen fernhalten); Wir empfehlen Kunden, bei der Montage weiche Werkzeuge zu verwenden, um eine direkte Extrusion des Bildschirms zu vermeiden. Richten Sie einen schnellen Kundendienstreaktionsmechanismus ein, bieten Sie technische Analysen sowie Rückgabe- und Umtauschunterstützung für Bestellungen mit Mura-Problemen an und sammeln Sie Terminal-Feedback, um das Produktdesign rückwärts zu optimieren.

Abschluss

Die Essenz vonLCD-Muraist das Ergebnis der synergistischen Wirkung präzisionsoptischer Systeme und externer Faktoren. Die Lösung beruht nicht nur auf der technologischen Modernisierung, sondern auch auf der Etablierung einer ganzheitlichen Qualitätskontrollmentalität. Vor dem Hintergrund des zunehmend härteren Wettbewerbs auf dem globalen Display-Markt ist die kontinuierliche Reduzierung der Mura-Fehlerrate durch Prozessoptimierung, präzise Erkennung und Full-Cycle-Services für Display-Unternehmen der wichtigste Weg, um die Wettbewerbsfähigkeit im Außenhandel zu verbessern und das Vertrauen der Kunden zu gewinnen. Wir haben Grund zu der Annahme, dass sich die Anzeigequalität von LCD-Produkten aufgrund der kontinuierlichen Weiterentwicklung der Technologie weiterhin durchsetzen und den Benutzern weltweit ein besseres visuelles Erlebnis bieten wird.